(1)热模锻

模锻全称为模型锻造,是将加热后的坯料放置在固定于模锻设备上的锻模内锻造成形的加工方法,模锻可以在多种设备上进行。在工业生产中,锤上模锻大都采用蒸汽-空气锤,吨位在5KN~300KN(0.5~30t)。压力机上的模锻常用热模锻压力机,吨位在25000KN~63000KN(2500~6300t)。

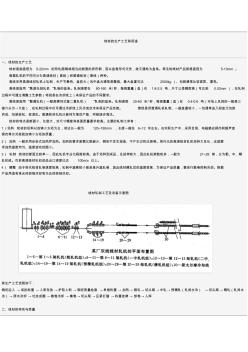

在众多锻造方法中,以热模锻的工艺流程最长,一般顺序为:

(2)自由锻

自由锻是将加热好的金属坯料放在锻造设备的上、下砥铁之间,施加冲击力或压力,直接使坯料产生塑性变形,从而获得所需锻件的一种加工方法。

自由锻由于锻件形状简单,操作灵活,适用于单件,小批量及重型锻件的生产。自由锻分手工自由锻和机器自由锻。手工自由锻生产效率低,劳动强度大,仅用于修配或简单、小型、小批锻件的生产,在现代工业生产中,机器自由锻已成为锻造生产的主要方法,在重型机械制造中,它具有特别重要的作用。

自由锻造的基本工序包括拔长、镦粗、冲孔、切割、弯曲、扭转、错移及锻接等。

拔长

拔长也称延伸,它是使坯料横断面积减小、长度增加的锻造工序。拔长常用于锻造杆、轴类零件。拔长的方法主要有两种:

1、在平砧上拔长。

2、在芯棒上拔长。锻造时,先芯棒插入冲好孔的坯料中,然后当作实心坯料进行拔长。拔长时,一般不是一次拔成,先将坯料拔成六角形,锻到所需长度后,再倒角滚圆,取出芯棒。为便于取出芯棒,芯棒的工作部分应有1:100 左右的斜度。这种拔长方法可使空心坯料的长度增加,壁厚减小, 而内径不变,常用于锻造套筒类长空心锻件。

镦粗

镦粗是使毛坯高度减小,横断面积增大的锻造工序。镦粗工序主要用于锻造齿轮坯、圆饼类锻件。镦粗工序可以有效地改善坯料组织,减小力学性能的异向性。 镦粗与拔长的反复进行,可以改善高合金工具钢中碳化物的形态和分布状态。

镦粗主要有以下三种形式:

1、 完全镦粗。完全镦粗是将坯料竖直放在砧面上, 在上砧的锤击下, 使坯料产生高度减小,横截面积增大的塑性变形。

2、 端部镦粗。将坯料加热后,一端放在漏盘或胎模内,限制这一部分的塑性变形,然后锤击坯料的另一端, 使之镦粗成形。用漏盘的镦粗方法,多用于小批量生产;胎模镦粗的方法, 多用于大批量生产。在单件生产条件下,可将需要镦粗的部分局部加热,或者全部加热后将不需要镦粗的部分在水中激冷,然后进行镦粗。

3、 中间镦粗。这种方法用于锻造中间断面大,两端断面小的锻件,例如双面都有凸台的齿轮坯就采用此法锻造。坯料镦粗前,需先将坯料两端拔细,然后使坯料直立在两个漏盘中间进行锤击,使坯料中间部分镦粗。

为了防止镦粗时坯料弯曲,坯料高度h与直径d之比h/d ≤ 2.5。

冲孔

冲孔是在坯料上冲出透孔或不透孔的锻造工序。冲孔的方法主要有以下两种:

1、双面冲孔法。用冲头在坯料上冲至2/3~3/4深度时,取出冲头,翻转坯料,再用冲头从反面对准位置,冲出孔来。

2、单面冲孔法。厚度小的坯料可采用单面冲孔法。冲孔时,坯料置于垫环上,一略带锥度的冲头大端对准冲孔位置,用锤击方法打入坯料,直至孔穿透为止。

弯曲

弯曲采用一定的工模具将坯料弯成所规定的外形的锻造工序,称为弯曲。

常用的弯曲方法有以下两种:

1、 锻锤压紧弯曲法。 坯料的一端被上、下砧压紧,用大锤打击或用吊车拉另一端,使其弯曲成形。

2、模弯曲法。在垫模中弯曲能得到形状和尺寸较准确的小型锻件。

切割

切割是指将坯料分成几部分或部分地割开,或从坯料的外部割掉一部分,或从内部割出一部分的锻造工序。

错移

错移是指将坯料的一部分相对另一部分平行错开一段距离,但仍保持轴心平行的的锻造工序,常用于锻造曲轴零件。错移时,先对坯料进局部切割,然后在切口两侧分别施加大小相等、方向相反且垂直于轴线的冲击力或压力,使坯料实现错移。

锻接

锻接是将坯料在炉内加热至高温后,用锤快击,使两者在固态结合的锻造工序。锻接的方法有搭接、对接、咬接等。锻接后的接缝强度可达被连接材料强度的70%~80%。

扭转

扭转是将毛料的一部分相对于另一部分绕其轴线旋转一定角度的锻造工序。该工序多用于锻造多拐曲轴和校正某些锻件。小型坯料扭转角度不大时,可用锤击方法。

(3)螺旋压力机

用螺杆、螺母作为传动机构,并靠螺旋传动将飞轮的正反向回转运动转变为滑块的上下往复运动的锻压机械。工作时,电动机使飞轮加速旋转以储蓄能量,同时通过螺杆、螺母推动滑块向下运动。当滑块接触工件时,飞轮被迫减速至完全停止,储存的旋转动能转变为冲击能,通过滑块打击工件,使之变形。打击结束后,电动机使飞轮反转,带动滑块上升,回到原始位置。螺旋压力机的规格用公称工作力来表示。

螺旋压力机通常由电动机通过摩擦盘带动飞轮轮缘而使飞轮旋转,所以这种压力机又称摩擦压力机,中国最大的摩擦压力机为25兆牛。更大规格的螺旋压力机用液压系统驱动飞轮,称为液压螺旋压力机,最大规格的有125兆牛。后来又出现用电机直接驱动飞轮的电动螺旋压力机,它的结构紧凑,传动环节少,由于换向频繁,对控制电器要求较高,并需要特殊电机。

螺旋压力机无固定下死点,对较大的模锻件,可以多次打击成形,可以进行单打、连打和寸动。打击力与工件的变形量有关,变形大时打击力小,变形小(如冷击)时打击力大。在这些方面,它与锻锤相似。但它的滑块速度低(约0.5米/秒,仅为锻锤的1/10),打击力通过机架封闭,故工作平稳,振动比锻锤小得多,不需要很大的基础。螺旋压力机装有打滑保险机构,将最大打击力限制在公称压力的2倍以内,以保护设备安全。

一般螺旋压力机的下部都装有锻件顶出装置。螺旋压力机兼有模锻锤、机械压力机等多种机械的作用,万能性强,可用于模锻、冲裁、拉深等工艺。此外,螺旋压力机,特别是摩擦压力机结构简单,制造容易,所以应用广泛。螺旋压力机的缺点是生产率和机械效率较低。

几种锻压设备制造工艺特点的比较

| 设备名称 |

设备制造工艺特点 |

应用领域 |

| 热模锻 |

金属的流动缓慢,便于加工,金属加工变形均匀,热模锻件尺寸精度高、模锻斜度小 |

热模锻可用在各种设备上进行,锤上模锻一般用蒸汽-空气锤,压力机上常用热模锻压力机 |

| 自由锻 |

锻件较简单,操作灵活 |

适用于单件、小批量及重型锻件的生产 |

| 螺旋压力机 |

无固定下死点,对较大的模锻件,可以多次打击成形,内装有打滑保险机构,能够保证设备工作安全,缺点是生产率和机械效率较低 |

螺旋压力机兼有模锻锤、机械压力机等机械的作用,万能性强,可用于模锻、冲裁、拉深等工艺,设备结构简单,制造容易,应用广泛 |

模具钢工艺性能与用途

模具钢工艺性能与用途

线材的生产工艺和用途

线材的生产工艺和用途