铝铸件缺陷分析文献

铸铝浇铸件技术缺陷分析

铸铝浇铸件技术缺陷分析

铸铝浇铸件技术缺陷分析

扬州苏豪电气有限公司 铸铝浇铸件技术缺陷分析 铸造铝合金铸件拥有众多的优势, 使它成为铸造行业的发展方向和 采购客户最受青睐的铸造产品之一, 未来随着铝合金铸造技术的进步, 它将在更大的舞台上展示自己的风采。 缺陷分析一 氧化夹渣 缺陷特征:氧化夹渣多分布在铸件的上表面, 在铸型不通气的转角 部位。断口多呈灰白色或黄色,经 x 光透视或在机械加工时发现,也 可在碱洗、酸洗或阳极化时发现 产生原因: 1.炉料不清洁,回炉料使用量过多 2. 浇注系统设计不良 3.合金液中的熔渣未清除干净 4.浇注操作不当,带入夹渣 5.精炼变质处理后静置时间不够 防止方法: 1.炉料应经过吹砂,回炉料的使用量适当降低 2.改进浇注系统设计,提高其挡渣能力 3.采用适当的熔剂去渣 4.浇注时应当平稳并应注意挡渣 5.精炼后浇注前合金液应静置一定时间 二 气孔气泡 缺陷特征:三铸件壁内气孔一般呈圆形或椭圆形, 具

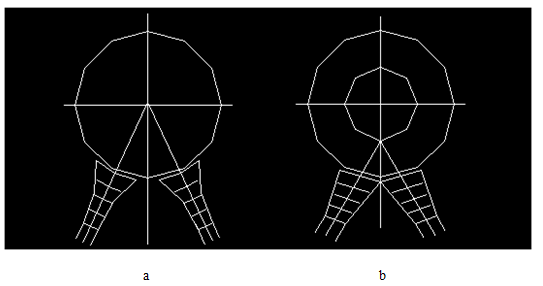

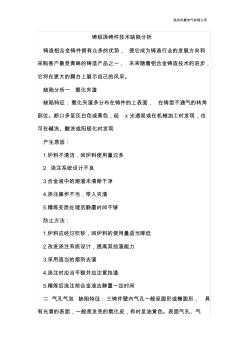

某大型铝铸件的低压铸造

某大型铝铸件的低压铸造

某大型铝铸件的低压铸造

介绍了大型铝铸件低压铸造技术,采用树脂砂制芯、组芯,选用合理的工艺参数,充分利用机械设备,并且设计和制造金属工装,提高了生产效率,减轻了工人劳动强度,铸件的良品率大幅提升。