为MINI量身打造的尖端锂离子技术

以当前MINI车型为基础开发的MINI E将首先采用双座设计。量产车型的后排座椅空间现在用于放置锂离子电池。此款零排放MINI配备的电池单元兼备大功率、高储能与低耗能的特性,并具有该应用领域中无与伦比的功率转化比。锂离子储存单元最大容量可达35千瓦时,以380瓦的直流电将能量传输至电动机。蓄电池由48个模块的5,088块原电池组成。这些模块分成三个阵列紧密放置在MINI E中。

能量储存单元基本部件的技术原理已经过为移动电话和便携式电脑提供能量的长期实践所验证。MINI E的锂离子电池可与所有标准的电源接口连接。电池的充电时间主要取决于供电网络的电压和电流强度。在美国,客户可以利用随车配送的墙盒在很短的时间内为完全耗尽的电池完成充电。墙盒安装在客户的车库里,增强电流,从而显著缩短充电时间。利用墙盒,仅要两个半小时就可将电池完全充满。

电能驱动:可靠,经济,零排放

一次完全充电最多需要28千瓦时的电量。

也就是说,1千瓦时电量可行驶4.4英里的路程。除了零排放,与传统内燃机驱动的汽车相比,MINI E更具经济优势。

高强度电池将电能传输到电动马达,后者将其转化为出色的灵敏性。MINI E的传动系统横向放置在引擎盖下,可以从静止瞬间输出最大动力。MINI E的动态减速潜能增强了车辆的驾驶感受,这直接与加速踏板相关。驾驶员一松开油门踏板,电动马达即转变为发电机。其结果是制动力以及回收的动能再次补充回电池。这个交互过程保证了异常舒适的驾驶--尤其是基本匀速的中速行驶。在城市交通中,75%的减速可以在非制动的条件下实现。充分利用这种能量恢复功能可以使汽车的续航里程提高20%。

全新外观,典型的MINI灵敏性

MINI E的空载重量是1,465千克,负载分布均衡。悬架的细微调校时刻确保安全的操控。动态稳定控制系统(DSC)针对该车型特殊的车轮载荷进行调整。

MINI E的制动系统配有新研发的电子真空泵。它的电子转向助力系统(EPS)和量产MINI车型中使用的相同。制动和转向辅助可以对驾驶状态做出及时反应,高效运转。此外,空调的电动压缩机也只在需要时才工作。

设计:非常MINI,非常新奇

第一眼看去,MINI E显然是其品牌的再现。但是作为零排放双座车型的蓝图,它的设计则配以众多视觉线索来反映其革新的驾驶理念。该先导项目的所有车辆是相同的车身涂装,并在车身侧翼上标有序号。

MINI E车身涂装采用独特的色彩组合,除纯银色的车顶外,车身涂装为深银金属漆。零排放的MINI E最明显的特征是一个特别设计的在深银色背景上与黄色的电源插头交错而成的字母"E"标识。该标识出现在车顶上,在车的前部、后部、充电接口和仪表盘装饰有缩小版。稍做修改的"E"形标识还与MINI标志一起赫然烙印在门柱上。车顶边缘、后视镜框架、内饰的风格以及座椅接缝也与标识的黄色色调匹配。

此外,在MINI E方向盘后面的电量信息指示器替代了量产MINI车型的转速表,深灰色背景搭配黄色数字。电池信息以百分比数字显示。中央表盘内有LED显示器,红色表示能耗,绿色表示能量恢复。

MINI E客户将成为此先驱任务的一部分

限量500辆的MINI E将于2008年底完成生产。该项目的重要性将无疑超过目前任一类似的车系测试。将MINI E投入日常道路使用是一项具有先驱性的举措,驾驶者和设计出首批零排放MINI的工程师将如同一个团队,共同为它的完善做出贡献。

MINI E的客户将与宝马集团的专家一同为该项目的科学评估贡献力量。MINI E的工程师非常重视与驾驶者的定期联络,这可以帮助他们分析车辆特性与驾驶者行为,从而获得在选择使用领域中人们对纯电能驱动车辆最准确和最真实的需求。

为每一部MINI E提供的特别充电站和全程服务

这批车辆租期一年,在此基础上也可以进行转手。按月分期付款的租金包含了所有必需的技术服务,包括必要的维护和零部件更换。租期结束时,所有车辆将被收回到宝马集团的工程技术车队,在那里接受比较性测试。

用户可以通过配送的墙盒为MINI E锂离子电池充电。只有可封闭的车库和类似的建筑物才可以作为MINI E的充电站。

技术专家的专业维护服务

电能驱动所需要的高电压技术要求维修服务由专业人员使用特定工具完成,而MINI合作伙伴标准的维修服务中并不包括这些。考虑到这一点,美国东西海岸各设立一个服务站,那里的工程师经过专门培训,对MINI E电子部件进行保养和维修。如果车辆发生故障,这些专家会在客户所在地的MINI经销商处或服务站的特殊工作间提供专业的技术支持。在车辆行驶达5000公里,或至少六个月后要进行技术检查。

在牛津和慕尼黑生产

MINI E已经完成了量产车型产品研发的主要阶段,并通过了多项碰撞测试。除乘员保护外,测试还研究了碰撞对锂离子电池的影响以及如何在车内安全地放置电池。MINI E的能量储存单元在尤为严格的美国标准碰撞测试中均完好无损。

约500辆电动车的生产将在宝马集团的牛津和慕尼黑工厂进行,并将在2008年底前全部完成。MINI英国工厂负责生产除驱动部件和锂离子电池外的整个车体,并与MINI量产车型共线生产。此后车辆被转送至位于BMW工厂的一个特殊装备的制造中心,完成电动马达、电池单元、高性能电子系统和传动系统的组装。

基于有源光纤环路的光缓存单元

基于有源光纤环路的光缓存单元

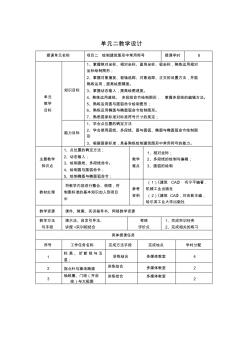

建筑CAD制图单元二教学设计2.1单元设计

建筑CAD制图单元二教学设计2.1单元设计