内燃机可变几何涡轮增压器喷嘴环组件实施方式文献

可变喷嘴涡轮增压器(VNT)与柴油机的匹配及其控制.

可变喷嘴涡轮增压器(VNT)与柴油机的匹配及其控制.

可变喷嘴涡轮增压器(VNT)与柴油机的匹配及其控制.

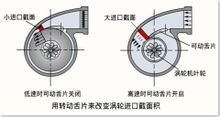

可变喷嘴涡轮增压器( VNT)与柴油机的匹配及其控 制 由于在动力、节能和排放等方面的优势 ,柴油机已成为节能环保汽车的 实现技术选择 ,随着全球车用动力“柴油化”趋势的形成 ,增压技术在柴油机上 的应用愈加广泛。本文结合国家科技部“ 863”项目“长丰新一代桥车用高效环 保柴油机研发” ,对可变喷嘴增压器 (VNT)与柴油机的匹配及其控制展开研究 ,以 解决常规涡轮增压柴油机存在低速转矩不足、部分负荷经济性差以及瞬态响应 迟缓等问题。本文建立了涡轮增压柴油机各物理子系统工作过程的数学模型 ,在 此基础上 ,利用 GT-Power一维仿真软件 ,建立 D01柴油机仿真计算模型 ,并与试 验数据进行对比 ,验证该模型的准确性。利用仿真计算模型 ,开展了 VNT与 D01 柴油机的匹配仿真研究 ,确定了全工况下 ,可变喷嘴环的最佳开度以及相应的最 佳增压压力。根据仿真计算结果 ,分析了喷嘴环开

柴油机涡轮增压器

柴油机涡轮增压器

柴油机涡轮增压器

柴油机涡轮增压器 现代柴油机上越来越多地使用了涡轮增压器, 涡轮增压器能提高发柴油机功率和改善经济性 能。 柴油机使用了涡轮增压器后发动机具有升功率高,油耗率低,排污较少 ,指示功率和有效功 率都提高了, 也就是提高了机械效率, 自然可以明显改善高负荷区运行的经济性。 涡轮增压 器不仅使功率范围增大, 而且高负荷的经济运行范围也扩大了。 在低负荷区, 涡轮增压器对 经济性没有明显改善。 涡轮增压器这一特点, 对于经常满负荷高速运转的重型柴油机汽车十 分有利。涡轮增压器由于滞燃期短,压力升高率低,可以使燃烧噪音降低。对于中、轻型载 货柴油机汽车及经常处于中等负荷或部分负荷运转的柴油机汽车也是有利的 涡轮增压器按增压方式分为废气涡轮增压器、复合式废气涡轮增压器和组合式涡轮增压器。 他们的作用分别如下: 、 废气涡轮增压器是利用发动机排出的具有一定能量的废气进入涡轮并膨胀作功,废气涡 轮的全部功