一种高屈强比热镀锌结构件用钢及其制造方法专利目的

《一种高屈强比热镀锌结构件用钢及其制造方法》的第一个目的是提供一种高屈强比热镀锌结构件用钢。

《一种高屈强比热镀锌结构件用钢及其制造方法》的第二个目的是提供这种高屈强比热镀锌结构件用钢的制造方法。

一种高屈强比热镀锌结构件用钢及其制造方法技术方案

《一种高屈强比热镀锌结构件用钢及其制造方法》提供的高屈强比热镀锌结构件用钢具有如下以重量百分比计的化学成分:C:0.02~0.10%;Si:≤0.1%;Mn:0.10~0.80%;P:≤0.05%;S:≤0.015%;T.Al:0.01~0.10%;Nb:0.002~0.02%;其余为Fe和不可避免的杂质。

《一种高屈强比热镀锌结构件用钢及其制造方法》的高屈强比热镀锌结构件用钢具有的抗拉强度为350兆帕~430兆帕。

《一种高屈强比热镀锌结构件用钢及其制造方法》的高屈强比热镀锌结构件用钢的合金设计理由如下:

C:0.02~0.10%。C是重要的固溶强化元素,可以使材料获得高的强度,但高的碳含量会使材料的冲压性和焊接性恶化,所以碳不能太高,再结合考虑材料需要达到的350~430兆帕的强度级别和性能范围,因此碳控制在0.02~0.10%。

Si:≤0.1%。Si是铁素体固溶强化元素,极大地提高强度,但对于热镀锌钢板来说,Si含量高时在钢板表面析出产生氧化膜影响表面处理,从而降低钢板和液体锌的湿润粘附张力,会直接影响基板的可镀性,从而影响热镀锌钢板表面质量,所以Si元素控制尽量少。

Mn:为了保证钢的综合机械性能(强度、韧性),需要添加一定量的Mn,Mn尤其对抗拉强度影响较大。但Mn含量高时一方面会影响基板的可镀性和表面质量,同时也对焊接性不利,所以在保证材料强度的前提下尽量减少锰元素的添加量。

T.Al:0.02~0.10%。Al的主要功能是脱氧剂,不宜过低,但过高时影响连铸生产。

P:≤0.05%。P是一种价廉的固溶强化元素,适量的P对强度是有益的,但过高时影响焊接性。所以《一种高屈强比热镀锌结构件用钢及其制造方法》在保证材料强度的前提下尽量控制P元素;

S:≤0.015%。S在钢中易形成MnS,引起热脆,同时影响焊接性,所以S要尽量低,一般控制在0.015%以下。

Nb:0.002~0.02%。一方面Nb通过抑制再结晶细化晶粒提高材料的强度和韧性,另一方面,NbC、NbN等析出物弥散分布,通过位错的“绕过析出物”和“切过析出物”两种机理起到析出强化的作用,但考虑《一种高屈强比热镀锌结构件用钢及其制造方法》的材料强度相对较低,抗拉强度350兆帕,所以添加了很少量的Nb元素,在降低C、Si、Mn、P元素含量的情况下保证材料的强度,同时使材料有高的屈强比(0.7以上),从而保证材料有好的综合机械性能、良好的焊接性和表面质量。

《一种高屈强比热镀锌结构件用钢及其制造方法》的第二方面提供上述高屈强比热镀锌结构件用钢的制备方法,包括冶炼、连铸、热轧、酸洗、冷轧轧制、退火和热镀锌工序,其中热轧工序控制加热温度≤1250℃,终轧温度≥870℃,卷取温度在600℃~680℃;退火工序控制温度在720℃~820℃。

按如下以重量百分比计的化学成分进行冶炼:C:0.02~0.10%;Si≤0.1%;Mn:0.10~0.80%;P≤0.05%;S≤0.015%;T.Al:0.01~0.10%;Nb:0.002~0.02%;其余为Fe和不可避免的杂质。

然后通过连铸铸成板坯。

热轧工序中控制以下参数:

终轧温度:热轧时材料是进行完全再结晶轧制,为了避免材料进入两相区轧制导致混晶,所以终轧温度≥870℃,控制在Ar3温度之上。

卷曲温度:卷曲温度过高,会导致晶粒粗大最终对成品材料强度影响较大。综合考虑到析出物的析出和长大,采用600~680℃的高温卷曲,以得到较细小的铁素体基体晶粒组织和尺寸适当的碳、氮析出物原始组织。

然后按常规进行酸洗冷轧。

退火工序如图1所示。再结晶退火温度是控制高强钢性能最为重要的工艺因素,在保证材料完全再结晶退火和奥氏体组织不粗化的前提下尽量采取低的退火温度;但考虑到锌层的可镀性,所以退火温度不要太低。《一种高屈强比热镀锌结构件用钢及其制造方法》的高屈强比热镀锌钢板制备方法中,临界再结晶退火温度为720~820℃。

一种高屈强比热镀锌结构件用钢及其制造方法改善效果

《一种高屈强比热镀锌结构件用钢及其制造方法》涉及的一种抗拉强度350~430兆帕热镀锌汽车结构件的生产制造技术,具有良好的焊接性、高屈强比和优质的表面质量,基板为冷轧板,镀层分有热镀纯锌及锌铁合金化热镀锌,微观组织如图2所示为均匀的铁素体基体加沿晶界弥散析出的渗碳体。

《一种高屈强比热镀锌结构件用钢及其制造方法》通过控制一定量的碳含量,低的锰含量(0.3以下),不加Si,不添加Mo和Cr,添加少量的微合金元素Nb,通过碳锰的固溶强化和NbC的析出强化的效果得到抗拉强度350~430兆帕的析出强化钢,同时较低的Si、Mn含量使热镀锌钢板有好的可镀性从而保证材料有高的表面质量。《一种高屈强比热镀锌结构件用钢及其制造方法》钢种的微观组织如图2所示,为均匀的铁素体基体加沿晶界弥散析出的渗碳体。

《一种高屈强比热镀锌结构件用钢及其制造方法》钢材的成分体系低硅、低锰,且不含铬、钼等合金元素,故成本低。

《一种高屈强比热镀锌结构件用钢及其制造方法》钢材的横向力学性能满足屈服强度260~330兆帕,抗拉强度350~430兆帕,延伸率EL80≥26%。

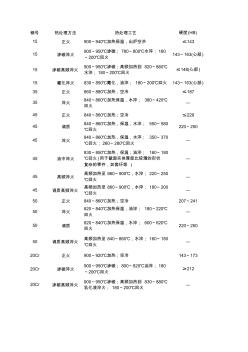

常用钢的热处理工艺

常用钢的热处理工艺