一、蒸汽喷射式热泵

蒸汽喷射式热泵或称为蒸汽压缩机,它利用热电站或锅炉供出高品位蒸汽和热用户用汽压力差转换的能量作为热泵的工作动力,将低品位蒸汽增压提高能量品位后,一并供给热用户用汽。各种喷射式热泵均由引射室、喷嘴、混合室及扩压器构成,按蒸汽喷射式热泵调节控制方式可以分为两种类型。

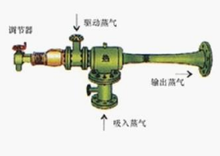

(一) 蒸汽质量调节热泵

采用调节阀调节热泵入口新蒸汽的压力和流量,通过改变工作蒸汽的质量即能量品位的方式,来满足热用户用汽参数要求,称为蒸汽质量调节热泵,其热泵本身不带调节装置,通常习惯也称为不可调式热泵(见图1)。

图1 不可调节热泵

质量调节热泵用于供热系统中,当热用户用汽工况和新蒸汽参数发生变化时,由于蒸汽调节阀开度变化,就会相应改变进入热泵的工作蒸汽压力,从而改变了热泵进口新蒸汽做功的能力。特别是当热用户用汽负荷减少,蒸汽调节阀开度将减小,进入热泵的新蒸汽压力亦降低,新蒸汽和热用户用汽压力差随之减少,新蒸汽做功能力降低,致使热泵工作效率明显降低。

通常认为蒸汽质量调节热泵适合用于工作蒸汽及热用户用汽工况相对稳定、用汽性质并非敏感的场合。

(二) 蒸汽流量调节热泵

图2 可调式热泵

在热泵进口工作蒸汽干管上不设置调节阀,而由热泵本体配置调节阀门及调节机构称为蒸汽流量调节热泵,通常称为可调式热泵。

当热用户用汽工况和新蒸汽参数发生变化时,通过热泵自身调节机构调节通过蒸汽的喷嘴有效断面积,通过改变新蒸汽流量来满足热用户用汽参数要求。这种型式热泵在运行工况调节过程中,热泵入口新蒸汽压力不变,即新蒸汽单位流量做功能力不变,只是改变了通过喷嘴的蒸汽流量,热泵的调节性能好、效率高。(见图2)。

蒸汽流量调节热泵适合于热用户用汽工况和新蒸汽参数变化及各种可变的工艺条件下应用。

二、应用实例

(一)蒸发塔釜热泵供热

1、蒸氨塔釜供热流程

某化工生产装置全部工艺设备及工艺流程均从国外引进,其中蒸氨工段的蒸氨塔釜直接通入P=0.7MPa, t=2100C的过热蒸汽用于塔釜直接加热,塔釜压力为0.039MPa ,t=1080C。由塔釜排出温度t=1080C汽水混合物进入汽水分离罐。

蒸氨塔釜采用P=0.7MPa, t=2100C的过热蒸汽加热氨的水溶液,实质上只利用了蒸汽汽化潜热和新蒸汽同塔釜用汽参数的蒸汽焓降,由于供给的新蒸汽及塔釜用汽两者能级相差较大,则新蒸汽和用汽能量的品位没有得到合理匹配,新蒸汽能量品位产生了无效贬值,即新蒸汽产生了有效能损失,同时实测数据说明:由蒸氨塔釜排出的含氨汽水混合物夹带着蒸汽,其含汽量约为10~15%,又造成了用能数量上的浪费。

根据蒸汽有效能的表达式计算得出:P=0.7MPa, t=2100C和P=0.039MPa, t=1080C干蒸汽有效能,分别为e1 = 851.594 kJ/kg和e2 = 567.089 kJ/kg,新蒸汽在加热过程中,有效能损失△e=e1-e2=284.505 kJ/kg,其损失率为△e / e1=284.505/851.594=33.41%。

通过上述分析得出,新蒸汽和塔釜用蒸汽的差值,即为理论计算热泵做功的动力,其含氨废水两相流中含汽量即为理论计算热泵供热的余热资源。

1、蒸氨塔釜热泵供热系统

利用新蒸汽和塔釜蒸汽有效能的能级差做为热泵的动力,回收塔釜排出的含氨汽水混合物中分离出的二次蒸发汽,利用热泵将其增压后,一并供给塔釜加热用汽,热泵供热系统流程请见图3。

由蒸氨塔101排出的含氨废水进入汽水分离罐102,含氨废水通过专门设计的分离板103进行扩容闪蒸,产生二次蒸发汽,由热泵104将其增压后一并供塔釜加热用汽。

可调式热泵是其关键设备,其控制方式,设备特性说明如下:

(1)控制方式

由蒸氨塔釜的工艺用汽量FICQ-101通过热泵本身的调节装置控制热泵HP-104的供汽压力和供汽量,满足工艺生产负荷和用汽工况的变化。

(2)设备特性

按其热力工况参数本台热泵采用缩扩型喷嘴,圆柱型混合管。

按热泵设计工况的供汽量、供汽压力及蒸汽绝热指数、蒸汽临界速度、气体动力函数等,通过计算和工程试验数据对比分析,得出热泵喷嘴喉部直径dpx和热泵引射系数μ。

热泵的引射系数μ即1kg新蒸汽引射二次蒸发汽的流量比值,即热泵供热系统的节能能力。该热泵供热系统设计工况的节能效果为15%,热泵引射系数的设计值μ>0.1765。

(二)纸机干燥部热泵供热系统

我们完成的造纸机干燥部热泵供热系统替代传统的三段通汽研究成果荣获中国轻工业科技进步二等奖,已在全国造纸行业得到广泛推广应用。

造纸机干燥部热泵供热系统以高品位蒸汽做为热泵的动力,推动热力系统循环。通过热泵将各段汽水分离罐产生的二次蒸发汽增压后供纸机相应各段烘缸用汽,同时降低了各段烘缸汽水分离罐压力,保证了烘缸排水压差。但是高效的热泵供热系统,必须充分发挥新蒸汽作功能力,适应纸机各种生产负荷变化,满足纸机车速、产量及产品克重变化对于负荷变化的要求。采用可调式热泵替代不可调式热泵用于纸干燥部可以稳定的保证热泵高效运行,克服不可调式热泵由于工况变化,在负荷调节过程中,降低新蒸汽压力导致工作蒸汽作功能力降低,蒸汽作功能力不足的缺点。

1、可调式热泵用于纸机干燥部

(1)现状

某厂大型箱板纸机参数如下:

定 量 125~340g/m2

纸 种 牛皮箱板纸

设计最高车速 520m/min

产 量 550t/d(24h,当前日均产量)

烘 缸 直 径 φ1800

烘 缸 数 量 61只 (含冷缸一只)

采用可调式热泵供热系统用于纸机干燥部,其热力流程见图4。

(2)效益

在本台纸机干燥部采用可调式蒸汽喷射式热泵替代原不可调式热泵,进一步提高了纸机车速,增加产量,降低汽耗。运行数据已经证明完成本顶目改造后,纸机产量提高了15-20%,吨纸汽耗降低了10%,列举数据说明如下:

| 序号 |

产品克重 |

纸机车速 (m/min) |

提高比例% |

备注 |

|

|

|

技术改造前 |

技术改造后 |

|

| 1 |

200g/m2 |

480 |

520* |

1.08* |

|

| 2 |

230g/m2 |

430 |

500 |

1.16 |

|

| 3 |

250 |

380 |

460 |

1.21 |

|

* 由于本台纸机设计最高车速为520m/min,限制了200g/m2以下低克重产品产量提高。

(三)前景

蒸汽喷射式热泵没有运转部件,运行可靠。克服了电能驱动的热泵机械压缩机密封系统复杂、设备投资大等缺点。特别是由于可调式热泵可以充分的发挥高品位蒸汽的作功能力和热力系统工况发生变化,并不改变新蒸汽作功能力,热泵具有热效率高的优点,它可以广泛的用于蒸发蒸馏以及作为热力压缩机、引射式蒸汽减压器和工业企业供热,蒸发及余热回收系统中。

国外引进的大型化工装置中,较为普遍的采用工业透平实现热能的梯级利用。蒸汽喷射式热泵特别是流量调节热泵,做为高效节能设备和能量品位、数量转换手段,可以灵活地实现能级的梯级利用和能量平衡。

我们专门研究的可调式蒸汽喷射热泵及其系列产品,已经成功的用于化工、轻工、造纸等很多行业,为节能及热力系统优化开辟出一条新路。2100433B